タイロッドエンドが車のステアリングで極めて重要な役割を果たすのはなぜですか?

タイロッドエンドとは

タイロッドエンド(Tie Rod End)は、車両のステアリングシステム内の重要なコンポーネントであり、ほとんどの四輪自動車に一般的に見られます。各前輪アセンブリには、インナータイロッドとアウタータイロッドエンドが組み込まれており、ステアリングナックルとラックエンドとの接続を容易にします。ドライバーがステアリングホイールを回すと、これらのロッドが前輪に押し引きの力を加え、車が意図した方向に進路変更できるようにします。。

タイロッドの車両における機能

タイロッドは、ステアリングギアとナックルを連結して車輪を回す、車のステアリングとサスペンションにとって鍵となります。それらは前輪のアライメントを確保し、直進走行と良好なハンドリングを促進します。適切なタイロッドエンドは正確な制御を提供し、タイヤの摩耗を防ぎ、車両の安全にとって不可欠です。

タイロッドエンドが車両の安全性を高める方法

アライメントに加えて、タイロッドエンドは路面からの衝撃を吸収し、乗り心地を向上させるのに役立ちます。それらが故障すると、ステアリングの応答性が低下し、危険な予測不能なステアリングや制御の喪失を引き起こす可能性があります。

タイロッドとサスペンションの関係

ステアリングとサスペンションにとって不可欠なタイロッドエンドは、ステアリングギアとナックルを連結し、両方のシステムに影響を与えます。ステアリングには、ホイール、コラム、ギア、インナー/アウターロッド、ナックルが含まれます。サスペンションには、スプリング、ショック、ストラット、アーム、ジョイントが含まれます。これらのシステムは集合的に、路面からの衝撃を管理し、タイヤの接触を維持し、正確なステアリングを可能にすることで、安定性、スムーズなハンドリング、および快適性を提供します。

ステアリングタイロッドエンドが重要である理由

ステアリングタイロッドエンドは、ラックまたはセンターリンクをナックルに接続する重要なステアリングコンポーネントです。ラック/リンクの外端に位置し、ボールジョイントを使用してナックルに取り付けられます。ステアリングと車輪の間のピボットとして、それらはドライバーの入力を伝達します。タイロッドエンドがなければ、車の制御は不可能です。

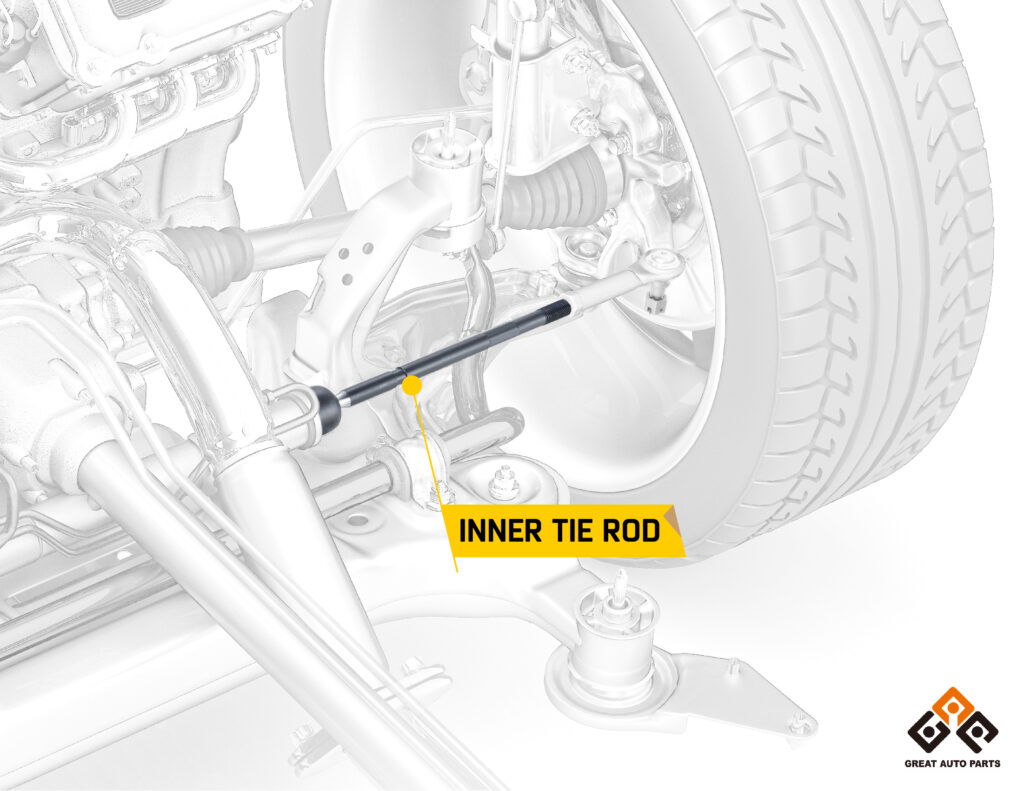

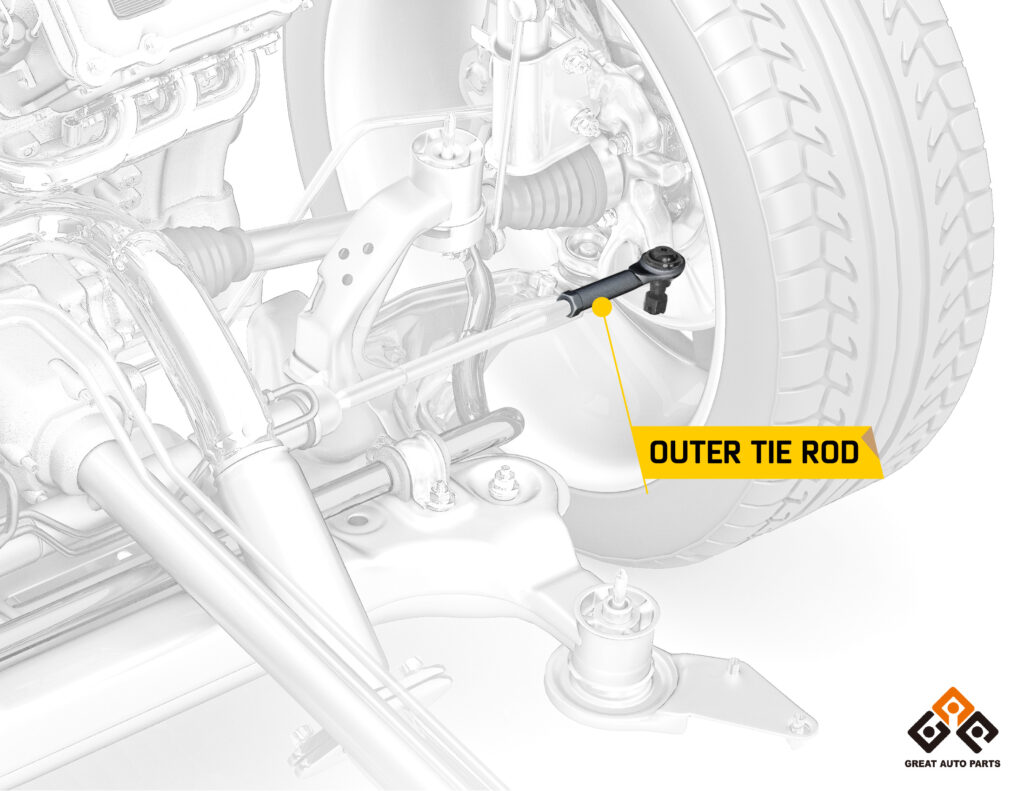

アキシャルロッドとアウタータイロッドエンドの違い

ステアリングタイロッドは、インナータイロッド(ラックエンド、アキシャルロッドとも呼ばれる)とアウタータイロッドエンドの2つの主要部分で構成されています。アキシャルロッドはステアリングギアに接続し、アウタータイロッドエンドはステアリングナックルに接続します。これら2つのコンポーネントは連携して機能し、ステアリングホイールが回されたときの正確な車輪の応答を保証します。

ラックエンドは通常、ステアリング機構内に配置されており、外部要素にさらされることが少ないため、一般的に寿命が長くなります。逆に、アウタータイロッドエンドは車輪の近くに接続されており、路面状況や破片への露出により摩耗や損傷の影響を受けやすくなっています。

ステアリングタイロッドエンドは主にステアリングシステムの一部ですが、車輪の適切なアライメントを維持するのを助け、車輪が常に正しい方向を向いていることを保証することにより、車両のサスペンションシステムにおいても重要な役割を果たします。このアライメントは、均一なタイヤ摩耗、適切な車両ハンドリング、および全体的な運転の快適性にとって不可欠です。

インナータイロッドとアウタータイロッドエンドの比較

| 特徴 | インナータイロッド/アキシャルロッド/ラックエンド | アウタータイロッドエンド |

| 位置 | ステアリング機構の内部 | 車輪の隣 |

| 機能 | ステアリング力をステアリングリンケージに伝達 | ステアリング力をホイールナックルに伝達 |

| 位置要件 | ステアリング機構の内部に配置する必要がある | ステアリング機構内の車輪の近くに設置される |

| 担当操作 | ステアリングホイールの入力を車輪の方向へ変換 | 車両のステアリングを制御 |

| 取り付け情報 | ステアリング機構内部への取り付けが必要 | ホイールナックルの近くへの取り付けが必要 |

| 安全性 | 車両のハンドリングと安全性に影響を与える | 車両のハンドリングと安全性に影響を与える |

ステアリングタイロッドエンドの寿命

タイロッドエンドの寿命は、車両の種類、運転条件、メンテナンス習慣など、いくつかの要因によって大きく異なります。交換のための固定された走行距離はありませんが、耐久性に影響を与える要因を理解することは、いつ検査または交換が必要になるかを判断するのに役立ちます。

運転条件

主に平坦な市街地で運転される車両は、荒れた路面や未舗装の路面で頻繁に運転される車両と比較して摩耗が少ない傾向があります。悪天候や道路の塩分も摩耗を加速させる可能性があります。

車両の種類と用途

重い車両や走行距離の多い車両は、タイロッドエンドにより大きなストレスをかけることが多く、摩耗が早くなります。

タイロッドエンドの品質

部品自体の品質は、寿命に大きく影響します。OEM部品や高品質のアフターマーケットオプションは、一般により優れた耐久性を提供します。

正確な走行距離を指定することは困難ですが、アウタータイロッドエンドは通常、40,000から80,000マイルの間で持続し、アキシャルロッド(ラックエンドとも呼ばれる)は、通常の運転条件下で少なくとも50,000マイルから最大100,000マイル持続します。特に50,000マイルを超えた後は、定期的な検査が推奨されます。

熱処理されたボールスタッドによる安全性の向上

熱処理されたボールスタッドは、強度、耐摩耗性、安定性を高めることで、インナータイロッドとアウタータイロッドエンドの安全性を大幅に向上させ、ステアリングシステムの信頼性を確保し、故障を最小限に抑えます。衝突時に曲がる能力は、力を吸収し、ステアリングの損傷を制限し、ハンドリングの不確実性を減らすことで運転の安全性を高めます。

熱処理の理解

熱処理は、硬度、強度、耐摩耗性など、金属の物理的および機械的特性を改善するために使用されるプロセスです。自動車部品では、これには金属を特定の温度に加熱し、その後急速またはゆっくりと冷却してその微細構造を変化させ、ストレスや変形に対してより強く、より耐性のあるものにすることが含まれます。

タイロッドエンドにおける熱処理されたボールスタッドの利点

- 強度と耐久性の向上: 熱処理されたボールスタッドは著しく強度が高く、タイロッドエンドが曲がったり破損したりすることなく、より長い寿命と信頼性の高い性能を保証します。

- 耐摩耗性の改善: 硬化された表面は、摩擦関連の摩耗を減らし、特に要求の厳しい運転条件下でタイロッドエンドの寿命を延ばします。

- 構造安定性の強化: これらのスタッドは極端な条件下でその完全性を維持し、ステアリング制御の喪失につながる可能性のあるタイロッドエンドの故障を防ぐのに役立ちます。

- 破断耐性: 靭性の向上により、ボールスタッドは激しい衝撃を受けたときに破断するよりも曲がる可能性が高くなり、完全なステアリング故障のリスクを軽減します。

熱処理されたボールスタッドをインナータイロッドとアウタータイロッドエンドの設計に組み込むことは、車両の安全性と性能を向上させるための不可欠なステップです。このプロセスは、ボールスタッドの強度、耐摩耗性、構造安定性を高めることにより、タイロッドエンドが現代の運転条件の要求に対応できるようにし、より耐久性があり、信頼性が高く、安全なステアリングシステムをもたらします。

タイロッドエンドの故障の症状

タイロッドエンド、特にインナータイロッドの故障は、車のステアリングとハンドリングに悪影響を及ぼす可能性があります。注意すべき症状には以下が含まれます。

- 不均一なタイヤ摩耗: 摩耗したタイロッドエンドはアライメントに影響を与え、タイヤに不規則な摩耗パターンを引き起こします。

- ステアリングの応答性の低下: タイロッドエンドとステアリングナックルの間の過度の遊びは、ステアリングの精度を低下させます。

- ステアリングホイールの振動: 損傷したタイロッドエンドは、特に運転中やブレーキ中に、目立つ振動を引き起こす可能性があります。

- きしみ音やガタガタ音: 摩耗したタイロッドエンドは、特に旋回時や段差を乗り越えるときに、きしみ音やガタガタ音を発生させる可能性があります。

結論

タイロッドエンドの重要性を理解し、摩耗の初期兆候を認識することは、ステアリングの問題を防ぎ、車両が安全に動作し続けることを確実にするのに役立ちます。最適な性能と安全性のために、定期的なメンテナンスと損傷したタイロッドエンドのタイムリーな交換が不可欠です。